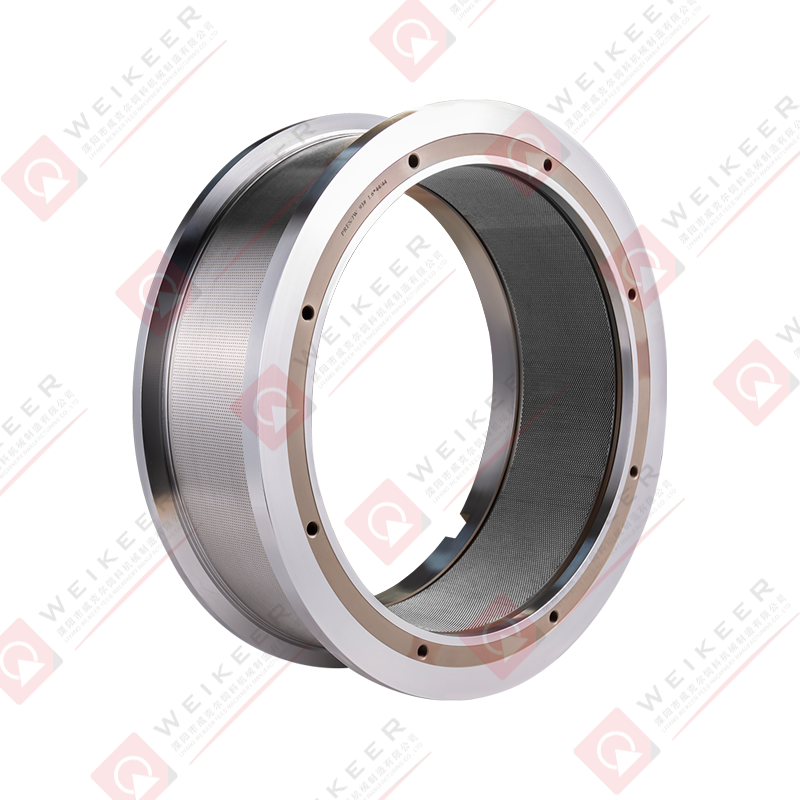

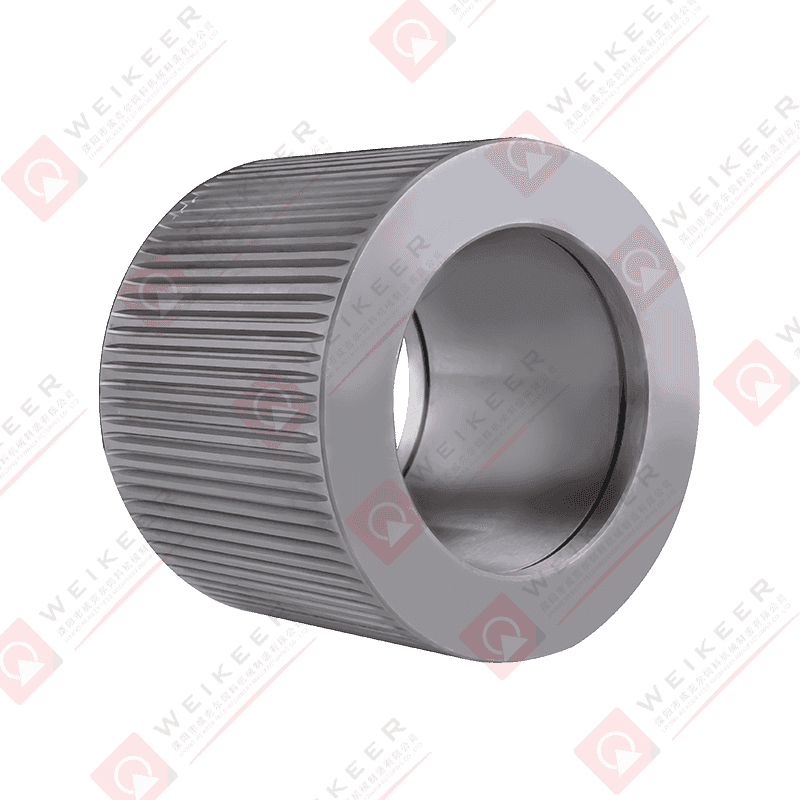

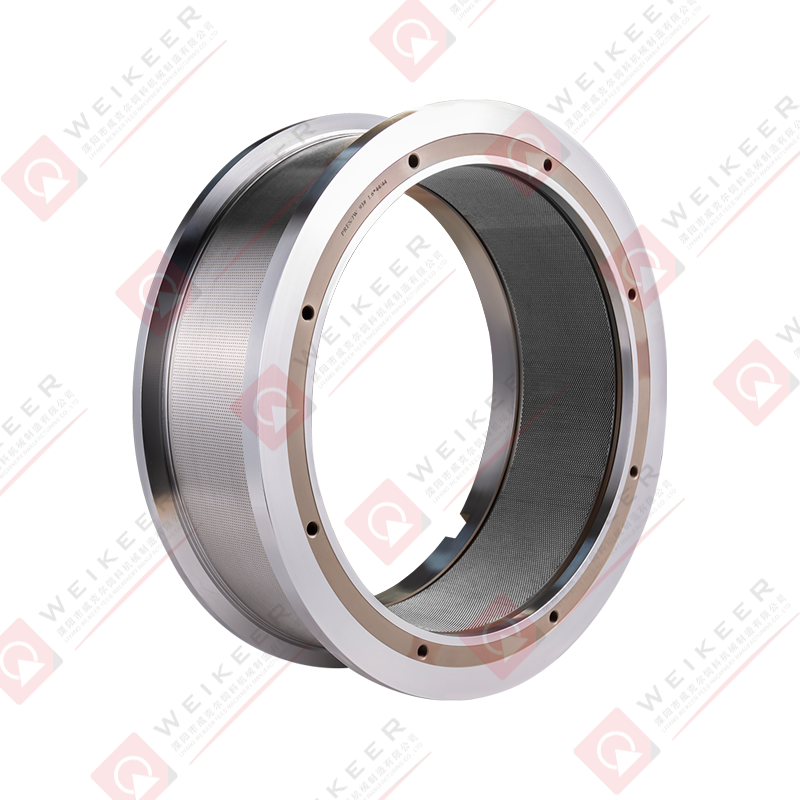

Molde de pelota de ração animal é um componente chave na máquina de pellets de ração, que afeta diretamente a qualidade da moldagem, a eficiência da produção e a vida útil do equipamento dos pellets de ração. Como uma ferramenta importante na pecuária moderna e na indústria de rações, a matriz de pellets de ração animal não apenas determina a forma e a densidade dos pellets de ração, mas também tem um impacto importante no valor nutricional dos alimentos e na palatabilidade dos animais.

O projeto e o processo de fabricação da matriz estão diretamente relacionados à qualidade e eficiência de produção dos pellets de ração, por isso é um componente essencial indispensável em equipamentos de processamento de ração.

O processo de trabalho da matriz de pellets de ração animal pode ser dividido nas seguintes etapas:

Pré-tratamento de matéria-prima

Antes de entrar na matriz, as matérias-primas para alimentação geralmente precisam ser trituradas, misturadas e temperadas para garantir que tenham umidade e viscosidade adequadas para facilitar a moldagem.

Moldagem por extrusão

A peletizadora pressiona as matérias-primas nos pequenos orifícios da matriz por meio de rolos giratórios para formar pellets densos sob alta pressão. O tamanho e a forma da abertura da matriz determinam as especificações finais dos pellets.

Corte e resfriamento

Os pellets formados são extrudados do outro lado da matriz e cortados no comprimento necessário pelo dispositivo de corte. Posteriormente, os pellets são resfriados e secos para melhorar ainda mais sua dureza e estabilidade.

Para atender aos requisitos de alta resistência, resistência ao desgaste e resistência à corrosão, os moldes para pellets de ração animal são geralmente feitos dos seguintes materiais de alta qualidade:

Liga de aço Os moldes de liga de aço são a escolha mais comum, com alta dureza e resistência ao desgaste, adequados para processar pellets de ração comuns.

Aço inoxidável Os moldes de aço inoxidável são adequados para a produção de alimentos com alta umidade ou altamente corrosivos (como alimentos aquáticos), que podem resistir eficazmente à corrosão e prolongar a vida útil.

Moldes revestidos de carboneto de tungstênio Os moldes revestidos de carboneto de tungstênio adicionam uma camada de revestimento superduro à superfície do molde por meio de um processo especial, o que melhora significativamente a resistência ao desgaste e é adequado para produção contínua em larga escala.

Moldes bimetálicos Os moldes bimetálicos combinam substratos de alta resistência e camadas superficiais resistentes ao desgaste, o que não apenas garante a resistência geral do molde, mas também melhora sua vida útil.

Produção de ração para aves Os moldes de pellets para ração para aves são geralmente projetados com uma abertura menor para produzir pellets delicados e de fácil digestão, adequados para aves, como galinhas e patos.

Produção de ração para suínos Os moldes de pellets de ração para suínos precisam levar em consideração a dureza e a palatabilidade dos pellets e são frequentemente usados para produzir pellets de tamanho médio para atender às necessidades dos suínos em diferentes estágios de crescimento.

Produção de ração para bovinos e ovinos

Os moldes de pellets para ração de bovinos e ovinos são projetados com poros maiores para produzir pellets com maior teor de fibra bruta, o que é útil para a digestão e absorção pelos ruminantes.

Produção de rações aquáticas

Os moldes de pellets de ração aquática precisam ter boa resistência à corrosão e produzir pellets flutuantes ou afundantes para se adaptarem aos hábitos alimentares de peixes e outros animais aquáticos.

Produção de ração para animais de estimação

Os moldes para pellets de ração para animais de estimação concentram-se na aparência e no sabor dos pellets e são frequentemente usados para produzir pellets com vários formatos e cores brilhantes para atrair a atenção dos donos de animais de estimação.

Melhore a eficiência da produção

Moldes de alta qualidade podem aumentar significativamente a capacidade de produção das máquinas de pellets de ração e reduzir o tempo de inatividade e os custos de manutenção.

Otimize a qualidade da alimentação

O desenho do molde afeta diretamente a densidade, dureza e uniformidade dos pellets de ração, melhorando assim o valor nutricional da ração e o efeito alimentar dos animais.

Prolongue a vida útil do equipamento

Materiais de molde de alta qualidade e processos de fabricação precisos podem resistir efetivamente ao desgaste e prolongar a vida útil de moldes e peletizadoras.

Forte flexibilidade

Diferentes tipos de moldes podem ser personalizados de acordo com as necessidades do cliente para atender às necessidades de produção de vários pellets de ração.

Com o desenvolvimento contínuo da indústria de rações e o avanço da tecnologia, os moldes para pellets de ração animal estão se desenvolvendo nas seguintes direções:

Design inteligente

Use simulação de computador e tecnologia de impressão 3D para otimizar o projeto do molde e melhorar a qualidade da moldagem de pellets e a eficiência da produção.

Pesquisa e desenvolvimento de novos materiais

Desenvolva novos materiais que sejam mais resistentes ao desgaste e à corrosão para melhorar ainda mais a vida útil e o desempenho dos moldes.

Proteção ambiental e sustentabilidade

Promover a utilização de materiais recicláveis no fabrico de moldes e otimizar os processos de produção para reduzir o desperdício de recursos e a poluição ambiental.

Integração multifuncional

Desenvolva moldes universais que possam se adaptar a uma variedade de tipos de rações e especificações de pellets para reduzir o custo de investimento em equipamentos das empresas.

Como componente central na produção de rações, os moldes para pellets de ração animal não são apenas uma garantia de produção eficiente, mas também a chave para a qualidade da ração. Quer se trate de aves, pecuária ou aquicultura, apoia silenciosamente o desenvolvimento da pecuária moderna. No futuro, com o surgimento contínuo de novos materiais e novas tecnologias, os moldes para pellets de ração animal continuarão a inovar, fornecer soluções mais eficientes e confiáveis para a indústria de rações e também contribuir para a segurança alimentar global e o desenvolvimento sustentável.

中文简体

中文简体