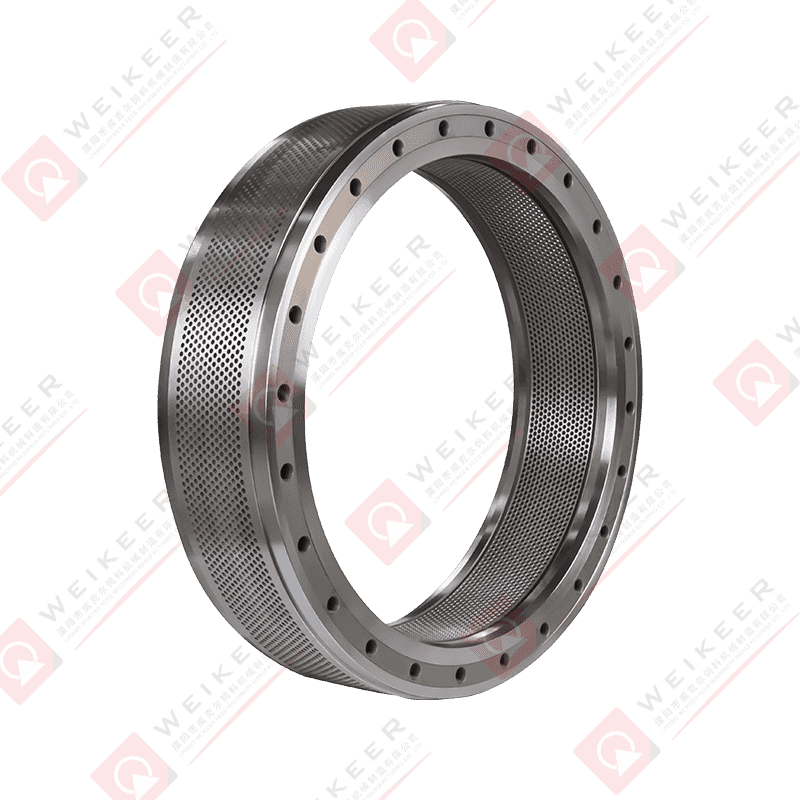

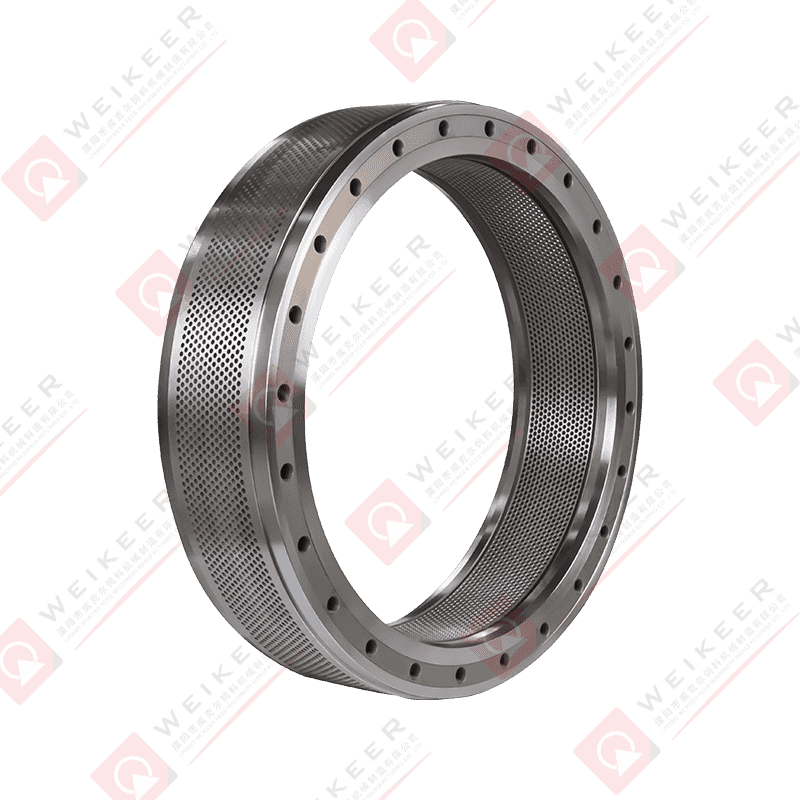

No projeto de Molde de aço inoxidável tipo parafuso para pelotização , o sistema de refrigeração é um componente crucial. O sistema de resfriamento não só ajuda a manter uma temperatura estável da matriz e evita deformações ou danos causados por superaquecimento, mas também melhora a eficiência da produção e prolonga a vida útil da matriz.

A matriz helicoidal da peletizadora gera muito calor durante a operação, especialmente sob rotação de alta velocidade e condições de alta pressão. A temperatura excessiva pode causar os seguintes problemas:

Deformação ou rachaduras na superfície da matriz, afetando a qualidade dos pellets e a vida útil da matriz.

A alta temperatura pode fazer com que as matérias-primas adiram à matriz, afetando o efeito de moldagem dos pellets e reduzindo a eficiência da produção.

O superaquecimento da matriz aumentará o consumo de energia e levará a um processo de produção instável.

Portanto, o projeto do sistema de resfriamento deve ter como objetivo uma dissipação de calor uniforme e eficaz para garantir que a matriz seja mantida em uma faixa de temperatura adequada durante a operação, melhorando assim a eficiência da produção e a qualidade do pellet.

De acordo com a estrutura e os requisitos de uso da matriz, o sistema de refrigeração pode ser utilizado das seguintes formas:

O resfriamento a água é o método de resfriamento mais comum devido à sua alta eficiência de resfriamento e baixo custo. Canais de água de resfriamento podem ser definidos dentro e fora da matriz para permitir que a água flua através das partes principais da matriz para remover rapidamente o calor. O sistema de resfriamento de água tem forte capacidade de condução de calor, mas é necessário garantir que a vazão de água seja apropriada para evitar resfriamento irregular causado por fluxo de água muito rápido ou muito lento.

O sistema de resfriamento de óleo é adequado para produção sob alta carga e ambiente de alta temperatura e pode fornecer melhor efeito de resfriamento. As vantagens do resfriamento do óleo são a forte estabilidade térmica, a capacidade de adaptação a condições de alta temperatura e as propriedades lubrificantes do óleo ajudam a reduzir o atrito. No entanto, os requisitos de manutenção do sistema de arrefecimento do óleo são elevados e o óleo de arrefecimento precisa de ser substituído regularmente para garantir o efeito de arrefecimento.

O resfriamento a ar é adequado para aplicações com cargas relativamente leves, e o ar é guiado para a superfície do molde por um ventilador para remover o calor. A instalação e manutenção do sistema de refrigeração a ar são relativamente simples, mas seu efeito de refrigeração é relativamente fraco, por isso geralmente não é adequado para linhas de produção de alta carga.

Para o molde espiral de aço inoxidável da máquina de alimentação de pellets, o sistema de resfriamento de água e o sistema de resfriamento de óleo são escolhas comuns. É muito importante escolher o método de resfriamento correto de acordo com o ambiente de produção e os requisitos de resfriamento.

O efeito do sistema de refrigeração depende em grande parte do projeto do canal de refrigeração. O canal de resfriamento precisa ser organizado de maneira razoável para garantir que o meio de resfriamento possa ser distribuído uniformemente em todas as partes do molde, especialmente nas áreas de alta temperatura na superfície e no interior do molde. A seguir estão vários fatores-chave no projeto de canais de resfriamento:

O canal de resfriamento deve cobrir ao máximo toda a superfície do molde, principalmente as áreas com grande carga térmica. Por exemplo, muitas vezes se acumula muito calor nas áreas dos anéis internos e externos dos moldes espirais, na parte inferior do molde e em outros locais. Os canais de resfriamento devem ser dispostos primeiro nessas áreas de alta temperatura.

O tamanho do canal de resfriamento precisa corresponder à vazão do meio de resfriamento. Um canal muito pequeno pode fazer com que o meio de resfriamento flua mal e não consiga remover o calor de maneira eficaz; enquanto um canal muito grande pode causar baixa eficiência de resfriamento. Portanto, o tamanho e a vazão do canal de resfriamento devem ser calculados com precisão para obter o melhor efeito de resfriamento.

O material do canal de resfriamento deve ter boa resistência à corrosão e resistência a altas temperaturas, principalmente no sistema de resfriamento de água, onde a água é altamente corrosiva. Os materiais comuns incluem aço inoxidável, liga de cobre, etc., que apresentam boa condutividade térmica e resistência à corrosão.

Para controlar com precisão a temperatura de trabalho do molde, um sistema de controle de temperatura deve ser adicionado ao projeto. O sistema de controle de temperatura monitora as mudanças de temperatura do molde em tempo real através de um sensor de temperatura e ajusta automaticamente a vazão e a vazão do meio de resfriamento para garantir que o molde esteja sempre dentro da faixa ideal de temperatura de trabalho. A aplicação de um sistema inteligente de controle de temperatura pode melhorar muito a eficiência da produção e evitar interrupções na produção ou problemas de qualidade causados por flutuações excessivas de temperatura.

O projeto do sistema de refrigeração também deve levar em consideração a facilidade de manutenção e monitoramento. Durante a operação de longo prazo, o sistema de refrigeração pode apresentar problemas como incrustações, poluição por óleo e bloqueio, portanto, a inspeção e manutenção regulares do sistema de refrigeração são essenciais. Aqui estão algumas medidas para otimizar a manutenção do sistema de refrigeração:

Verifique regularmente se o canal de resfriamento está bloqueado por impurezas ou incrustações e limpe-o para garantir que o canal de resfriamento esteja desobstruído.

Para sistemas de refrigeração de água, é necessário verificar a qualidade da água para evitar a deposição de minerais na água; para sistemas de resfriamento de óleo, substitua regularmente o óleo de resfriamento para manter a lubricidade e o efeito de resfriamento do óleo.

Ao instalar equipamentos de monitoramento, como sensores de temperatura e medidores de vazão no sistema de resfriamento, o efeito de resfriamento e o status do sistema podem ser monitorados em tempo real, problemas potenciais podem ser descobertos a tempo e danos ao molde causados por resfriamento insuficiente podem ser evitados.

A fim de melhorar a eficiência da produção, o projeto do sistema de refrigeração também deve considerar a otimização da eficiência energética. Ao garantir a estabilidade da temperatura do molde, o consumo de energia do sistema de refrigeração não deve ser muito alto. Ao utilizar materiais e equipamentos de troca de calor eficientes e otimizar a vazão e o fluxo do refrigerante, a eficiência do resfriamento pode ser significativamente melhorada sem aumentar o consumo de energia.

Projetar um sistema de resfriamento eficiente de matriz de aço inoxidável do tipo parafuso para moinho de pelotização pode não apenas manter uma temperatura estável do molde e evitar danos ao molde causados pela alta temperatura, mas também melhorar a eficiência da produção e a qualidade do pellet. Ao selecionar racionalmente os métodos de resfriamento, otimizar o projeto do canal de resfriamento, integrar sistemas de controle de temperatura e fortalecer o gerenciamento de manutenção, é possível garantir que a máquina de pellet feed mantenha um estado de funcionamento eficiente e estável durante a operação de longo prazo, melhorando assim a confiabilidade e a eficiência de produção de todo o processo de produção.

中文简体

中文简体