Na produção moderna de pellets, seja para biomassa, ração animal ou combustível de madeira, o desempenho e a longevidade dos cascos dos rolos desempenham um papel decisivo na eficiência geral da peletizadora. Entre os vários materiais utilizados, o aço para rolamentos tornou-se a escolha preferida devido à sua excelente dureza, resistência ao desgaste e resistência à fadiga. No entanto, mesmo os casquilhos de rolos de aço mais duráveis exigem manutenção e gerenciamento operacional adequados para alcançar desempenho e vida útil ideais. Este artigo explora as principais estratégias para manter e prolongar a vida útil dos casquilhos de rolos de aço em linhas de produção de pelotas.

1. Compreendendo a função dos casquilhos de rolos de aço para rolamentos

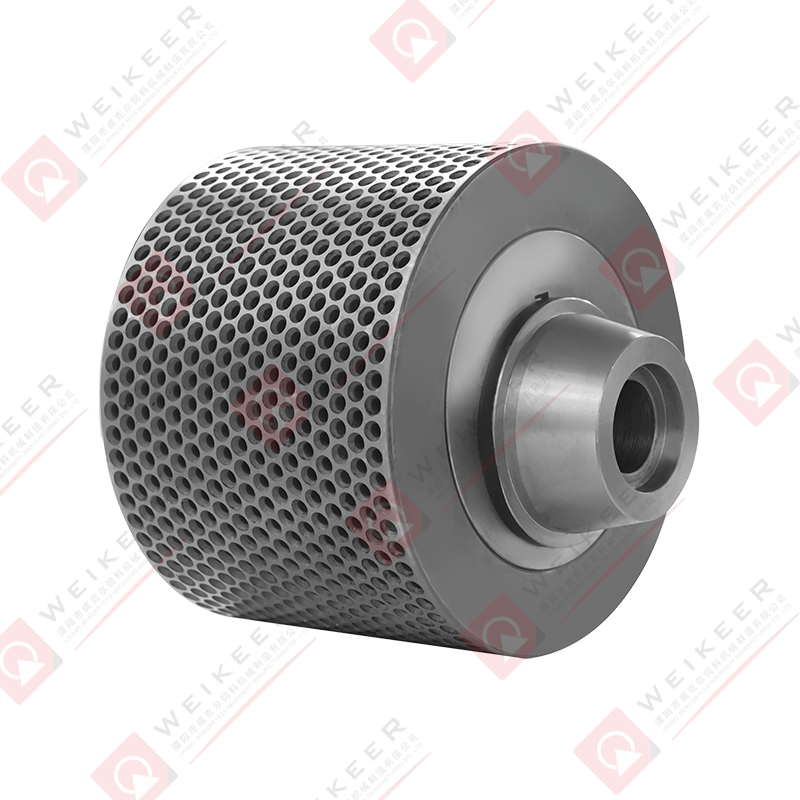

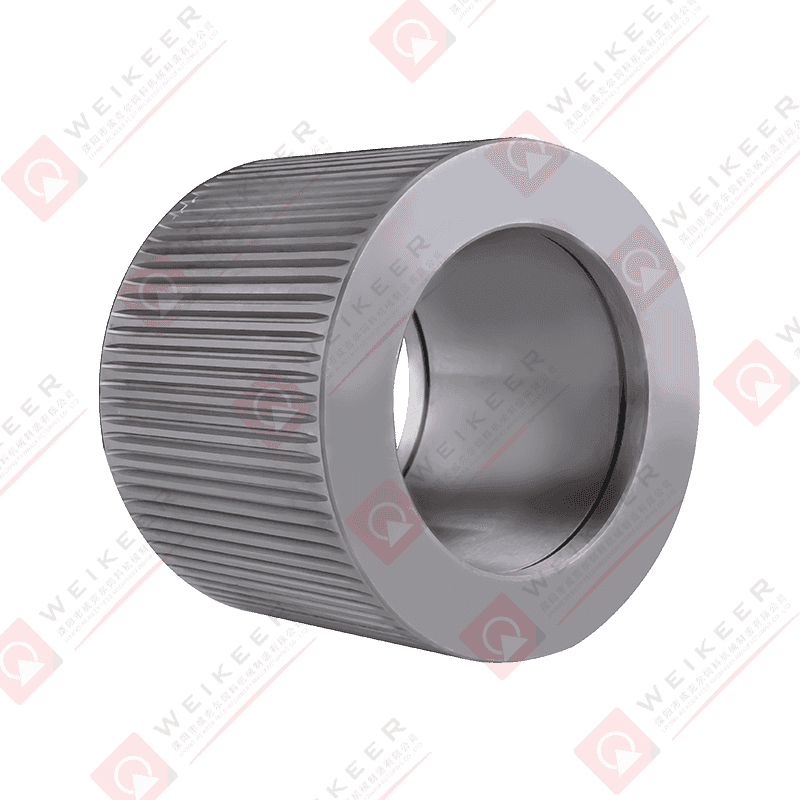

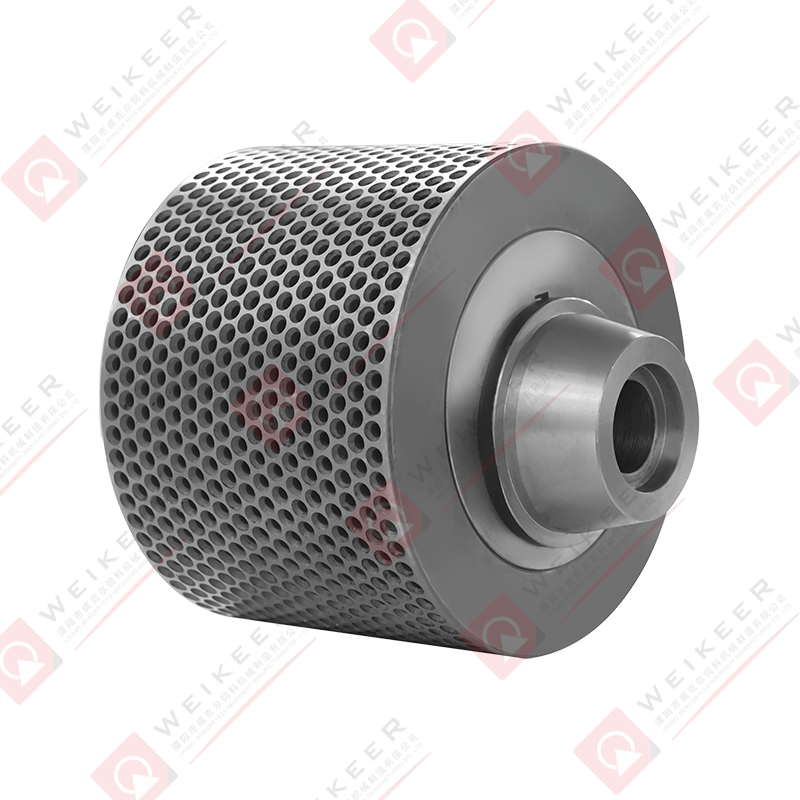

Os cascos dos rolos são os principais componentes responsáveis pela compressão da matéria-prima através dos orifícios da matriz em uma peletizadora. Feitos de aço para rolamentos de alta qualidade (geralmente GCr15 ou equivalente), eles suportam extrema pressão, atrito e temperatura durante a operação contínua. O alto teor de carbono e cromo do aço para rolamentos proporciona uma dureza superficial superior (normalmente 60–65 HRC) e excelente resistência à fadiga, permitindo-lhe suportar tensões de longo prazo e desgaste abrasivo.

No entanto, o ambiente de trabalho de uma peletizadora – que envolve contato constante com partículas fibrosas, às vezes corrosivas ou duras – significa que mesmo os corpos dos rolos mais fortes se degradarão com o tempo. A taxa de desgaste depende muito da manutenção, lubrificação, condições operacionais e qualidade da matéria-prima.

2. Instalação e alinhamento adequados

A base para uma longa vida útil começa com a instalação correta. O desalinhamento entre os corpos dos rolos e a matriz pode causar distribuição desigual de pressão, resultando em desgaste prematuro ou rachaduras.

- Garanta o alinhamento paralelo: O rolo e a matriz devem estar perfeitamente paralelos para distribuir a carga uniformemente.

- Verifique a concentricidade: O desalinhamento pode criar vibração e tensão localizada excessiva.

- Use ferramentas de precisão: O alinhamento a laser ou relógios comparadores são recomendados para uma configuração precisa.

O alinhamento incorreto pode fazer com que os corpos dos rolos se desgastem de maneira desigual em um dos lados, reduzindo a qualidade do pellet e potencialmente danificando o eixo ou os rolamentos da peletizadora.

3. Práticas ideais de lubrificação

A lubrificação é um dos fatores mais críticos que influenciam a longevidade do rolamentos de rolos de aço . O atrito e a geração de calor podem causar microfissuras, corrosão e fadiga superficial se a lubrificação for insuficiente ou contaminada.

- Utilize lubrificantes resistentes a altas temperaturas: São recomendadas graxas sintéticas com aditivos antidesgaste e antioxidante.

- Mantenha um sistema de lubrificação limpo: Contaminantes como poeira ou partículas de matéria-prima podem se misturar com a graxa e criar uma pasta abrasiva.

- Estabeleça um cronograma de lubrificação consistente: Sistemas automáticos ou centralizados garantem uma distribuição de graxa constante e uniforme.

- Evite lubrificação excessiva: O excesso de graxa pode reter calor, degradar as vedações e atrair poeira, acelerando o desgaste.

Um sistema de lubrificação bem conservado minimiza o atrito, evita o superaquecimento e preserva a integridade da superfície da carcaça do rolo.

4. Controle da qualidade da matéria-prima

A natureza da matéria-prima afeta diretamente o desgaste da carcaça do rolo. Contaminantes como areia, fragmentos de metal ou pedras atuam como abrasivos que corroem rapidamente a superfície de trabalho.

- Peneirar e limpar materiais: Utilizar separadores magnéticos e peneiras para remover impurezas ferrosas e não ferrosas antes da peletização.

- Controle o teor de umidade: A umidade ideal (geralmente 10–15%) garante uma compressão mais suave e evita atrito excessivo.

- Tamanho de partícula uniforme: A granularidade consistente reduz a vibração do rolo e a carga irregular.

A matéria-prima limpa, consistente e adequadamente condicionada não apenas melhora a qualidade do pellet, mas também prolonga significativamente a vida útil da carcaça do rolo.

5. Monitoramento das condições operacionais

As pelotizadoras operam sob altas cargas mecânicas. Pressão, velocidade ou taxa de alimentação excessivas podem acelerar a degradação da carcaça do rolo.

- Evite sobrecarga: A superalimentação do moinho aumenta a pressão nos rolos, causando fadiga superficial e fadiga do metal.

- Mantenha a velocidade ideal: uma velocidade muito alta aumenta o atrito e a temperatura, enquanto uma velocidade muito baixa pode causar derrapagem e desgaste irregular.

- Monitore a temperatura: O aço do rolamento perde dureza quando exposto a altas temperaturas prolongadas. Use sensores térmicos para detectar o superaquecimento precocemente.

- Ajuste a folga da matriz do rolo: A folga deve ser definida com precisão com base no tipo de material; uma folga menor produz pellets mais densos, mas aumenta a tensão nos rolos.

O monitoramento regular desses parâmetros ajuda os operadores a manter a produção estável e a reduzir o estresse mecânico nos corpos dos rolos.

6. Inspeção Regular e Manutenção Preventiva

As inspeções de rotina podem detectar sinais precoces de desgaste ou falha, permitindo uma intervenção oportuna antes que ocorram paralisações dispendiosas.

- Inspeção visual: Verifique se há rachaduras, ranhuras ou desgaste irregular na superfície.

- Meça a dureza: Com o tempo, a superfície de trabalho pode amolecer devido ao calor; pode ser necessário endurecer novamente ou substituir.

- Monitore as condições dos rolamentos: Rolamentos danificados causam desalinhamento, vibrações e desgaste adicional nos casquilhos dos rolos.

- Substituição programada: Mesmo com manutenção perfeita, os casquilhos dos rolos têm uma vida útil limitada. Estabeleça um cronograma de substituição preventiva com base nas horas de operação e no volume de produção.

A implementação de um registro de manutenção digital ou sistema de monitoramento preditivo pode otimizar ainda mais os intervalos de manutenção.

7. Manuseio e armazenamento corretos

Os casquilhos dos rolos de aço dos rolamentos devem ser tratados como componentes de precisão. O manuseio ou armazenamento inadequado pode causar corrosão, deformação ou danos à superfície, mesmo antes da instalação.

- Armazene em ambiente seco e com temperatura controlada: A umidade pode causar corrosão na superfície do aço polido.

- Aplique uma camada protetora de óleo: Isso evita a oxidação durante o armazenamento a longo prazo.

- Evite impactos: Deixar cair ou bater no corpo do rolo pode causar microfraturas invisíveis a olho nu, mas prejudiciais durante a operação.

O manuseio adequado garante que os casquilhos dos rolos mantenham sua integridade mecânica até que estejam prontos para uso.

8. Recondicionamento e reutilização de superfície

Em alguns casos, os casquilhos de aço dos rolamentos desgastados podem ser recondicionados através de processos de usinagem e tratamento térmico.

- Reafiar a superfície: Remove camadas desgastadas e restaura o perfil correto.

- Reendurecimento: O endurecimento por indução ou caseamento pode restaurar a dureza da superfície para níveis próximos aos originais.

- Revestimento: A aplicação de revestimentos resistentes ao desgaste, como carboneto de tungstênio, pode melhorar a durabilidade em ambientes abrasivos.

O recondicionamento oferece uma alternativa econômica à substituição, mantendo ao mesmo tempo um desempenho satisfatório, desde que a integridade estrutural permaneça intacta.9. Importância do treinamento do operador

Mesmo os equipamentos e materiais mais avançados podem falhar prematuramente se os operadores não forem devidamente treinados. Os operadores devem compreender os princípios mecânicos da interação entre rolo e matriz, procedimentos de lubrificação e técnicas de solução de problemas.

- Treinar a equipe sobre cronogramas de manutenção e rotinas de inspeção.

- Forneça diretrizes para ajustar taxas de alimentação e configurações de pressão.

- Promova a conscientização sobre os primeiros sinais de alerta de desgaste dos rolos.

Um operador qualificado e atento é o melhor seguro contra avarias inesperadas.

10. Conclusão

A vida útil dos casquilhos de rolos de aço em peletizadoras depende não apenas da qualidade do material, mas também de como o equipamento é operado e mantido. Da instalação e lubrificação ao controle de matérias-primas e inspeção periódica, cada detalhe contribui para a estabilidade do desempenho e a eficiência de custos.

Seguindo estratégias de manutenção adequadas – garantindo o alinhamento, usando sistemas limpos e bem lubrificados, mantendo parâmetros operacionais ideais e treinando pessoal – os fabricantes de pellets podem prolongar significativamente a vida útil do casco do rolo, melhorar a qualidade dos pellets e reduzir os custos gerais de produção.

Em última análise, a manutenção proativa e a atenção aos detalhes operacionais transformam os casquilhos dos rolos de aço de componentes consumíveis em ativos de longa duração dentro do processo de produção de pelotas.

中文简体

中文简体