No campo da produção de pellets, as matrizes para peletizadoras são componentes-chave que determinam a qualidade do produto e a eficiência da produção. Seja no processamento de rações, na produção de pellets de madeira ou na energia de biomassa, as matrizes para peletizadoras desempenham um papel vital. Ao extrusar matérias-primas em pellets com o formato desejado sob alta pressão, as matrizes ajudam a melhorar a eficiência da produção e garantem a uniformidade e densidade dos pellets.

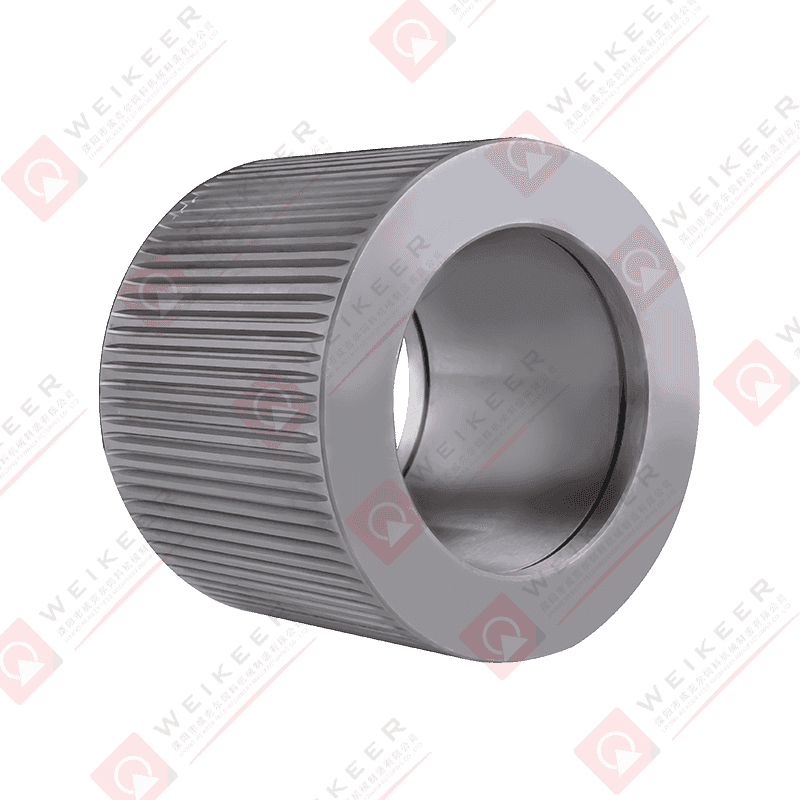

Máquina de pelotização morre são o componente principal do equipamento de produção de pelotas. Seu princípio básico de funcionamento é extrusar matérias-primas (como ração, cavacos de madeira, biomassa, etc.) através dos orifícios da matriz sob alta temperatura e alta pressão. Quando as matérias-primas entram na peletizadora, vários pequenos orifícios na matriz irão comprimir e moldar essas matérias-primas para formar pelotas. Os rolos da peletizadora trabalham em estreita colaboração com a matriz para fornecer pressão suficiente para garantir que as matérias-primas sejam completamente extrusadas em pellets uniformes.

O design da matriz afeta diretamente a qualidade e a velocidade de produção dos pellets. O diâmetro do furo, o formato do furo e o espaçamento dos furos da matriz terão um impacto importante na qualidade final dos pellets.

As matrizes das peletizadoras são geralmente feitas de liga de aço de alta resistência, aço cromado ou outros materiais resistentes ao desgaste, o que as faz ter uma longa vida útil. A resistência ao desgaste é particularmente importante no processamento de matérias-primas duras (como aparas de madeira, palha, etc.). Moldes altamente resistentes ao desgaste podem reduzir os custos de manutenção e melhorar a eficiência da produção.

A abertura e o formato do furo do molde da peletizadora podem ser personalizados de acordo com as diferentes necessidades de produção. Por exemplo, na produção de rações, normalmente são necessários pellets menores, enquanto na produção de pellets de madeira podem ser necessários pellets maiores. Ao ajustar a abertura e o formato do furo do molde, os produtores podem produzir uma variedade de diferentes tipos de pellets.

O design do molde da peletizadora não afeta apenas a forma dos pellets, mas também afeta diretamente a uniformidade e densidade dos pellets. O tamanho da abertura do molde, a disposição dos furos e a suavidade da parede interna afetam a densidade e a uniformidade dos pellets. Moldes de alta qualidade garantem a consistência de cada pellet, melhorando assim a qualidade e operacionalidade do produto.

O design do molde da peletizadora torna-o relativamente fácil de substituir e manter. Ao verificar e substituir regularmente o molde, o fabricante pode garantir a operação estável a longo prazo da linha de produção de pellets. O ciclo de manutenção e o tempo de substituição do molde dependem das condições de produção e das matérias-primas utilizadas.

Na indústria de rações, os moldes para peletizadoras são amplamente utilizados na produção de ração animal. Diferentes animais (como porcos, gado, galinhas, etc.) requerem diferentes tamanhos e durezas de pellets de ração, portanto, o desenho da abertura do molde também precisa ser ajustado de acordo com as necessidades. O excelente desempenho do molde pode melhorar a digestibilidade e o valor nutricional da ração.

Com o desenvolvimento contínuo das energias renováveis, a produção de pellets de biomassa (como pellets de aparas de madeira, pellets de palha, etc.) tornou-se gradualmente uma importante fonte de energia. Os moldes para peletizadoras desempenham um papel vital na produção de pellets de biomassa. Eles ajudam a comprimir diversas matérias-primas de biomassa em pellets compactos, que podem ser usados como combustível, o que economiza energia e é ecologicamente correto.

A produção de pellets de madeira é uma das aplicações importantes dos moldes para peletizadoras. O projeto do molde precisa garantir que a serragem e outras matérias-primas de madeira sejam totalmente compactadas sob alta temperatura e alta pressão para formar pellets compactos. Esses pellets podem ser usados não apenas como combustível, mas também em áreas como jardinagem e melhoria do solo.

Na produção de fertilizantes, os moldes para máquinas de pellets são usados para comprimir várias matérias-primas químicas em pellets para facilitar o transporte, armazenamento e uso. As características dos fertilizantes pellet são partículas uniformes, fácil aplicação e ajudam a melhorar o efeito de crescimento das culturas.

Diferentes matérias-primas requerem diferentes tipos de moldes. Por exemplo, materiais duros como aparas de madeira e palha requerem moldes com maior resistência ao desgaste, enquanto a produção de rações requer aberturas mais finas.

De acordo com os requisitos de tamanho de partícula e densidade do produto final, selecione um molde com abertura e formato de furo apropriados. A uniformidade e dureza das partículas são indicadores importantes para avaliar a qualidade do molde.

O material determina a durabilidade e vida útil do molde. Materiais de liga de aço ou aço cromado de alta qualidade podem prolongar a vida útil do molde e reduzir a taxa de falhas.

O design da abertura e do formato do furo do molde afetará a eficiência da produção. O projeto adequado pode melhorar a eficiência operacional geral da linha de produção e reduzir o consumo de energia.

O molde da peletizadora é um componente-chave indispensável no processo de produção de pellets, o que afeta diretamente a qualidade dos pellets, a eficiência da produção e a vida útil do equipamento. Ao selecionar o molde certo, os produtores podem melhorar a uniformidade, densidade e dureza dos pellets e garantir uma produção de produto de alta qualidade. Com o avanço da tecnologia, o projeto dos moldes das peletizadoras também é constantemente otimizado para atender às necessidades dos diferentes campos de aplicação. Seja no processamento de rações, na produção de pellets de madeira ou na energia de biomassa, os moldes para peletizadoras desempenham um papel importante e contribuem para a energia verde e a produção eficiente.

中文简体

中文简体