Com a popularização das energias renováveis, os pellets de biomassa são amplamente utilizados como combustível limpo em caldeiras industriais, aquecimento doméstico e outros campos. No processo de produção de pellets ocorrem frequentemente problemas de entupimento de moldes, o que não só afeta a capacidade de produção, mas também pode causar danos ao equipamento, aumento do consumo de energia e até desligamento. A razão é que o entupimento do molde não é causado por um único fator, mas sim pelo efeito combinado de matérias-primas, umidade, projeto do molde, parâmetros operacionais e outros aspectos.

1. Problemas de matéria-prima são a causa fundamental do entupimento

As principais matérias-primas pelotas de biomassa morrem incluem resíduos vegetais como serragem, palha, casca de arroz e casca de palmeira. O teor de impurezas, a estrutura da fibra e o tamanho das partículas de britagem das próprias matérias-primas afetarão diretamente a suavidade da prensagem do pellet.

Muitas impurezas ou partículas muito grandes podem facilmente formar bloqueios no canal do molde;

Alto teor de areia ou misturado com fragmentos de metal causará desgaste anormal do molde;

O comprimento irregular da fibra dificulta a passagem contínua das matérias-primas pelo canal do molde durante a prensagem.

Sugestões de solução:

Use um sistema de triagem de vários estágios para filtrar impurezas;

Controle o tamanho das partículas de britagem entre 2-6 mm;

O uso misto de diferentes matérias-primas pode melhorar a estabilidade da moldagem.

2. O controle de umidade é a chave para uma prensagem suave

A umidade é o “lubrificante” para a formação de partículas. Muito alto ou muito baixo causará entupimento do molde.

Quando a umidade é muito alta (> 15%), as matérias-primas são fáceis de formar adesão no molde, o resfriamento é lento e a probabilidade de entupimento dos poros é alta;

Quando a umidade é muito baixa (<8%), a moldagem por compressão é difícil, resultando em muita poeira e fácil quebra de partículas, o que por sua vez bloqueia a saída do molde.

Sugestões de solução:

Controlar o teor de umidade das matérias-primas entre 10%-12%;

Instalar sistema de pré-secagem, principalmente em ambiente com alta umidade;

Detecção em tempo real de flutuações de umidade de alimentação, ajuste preciso da velocidade de alimentação e pressão da roda de pressão.

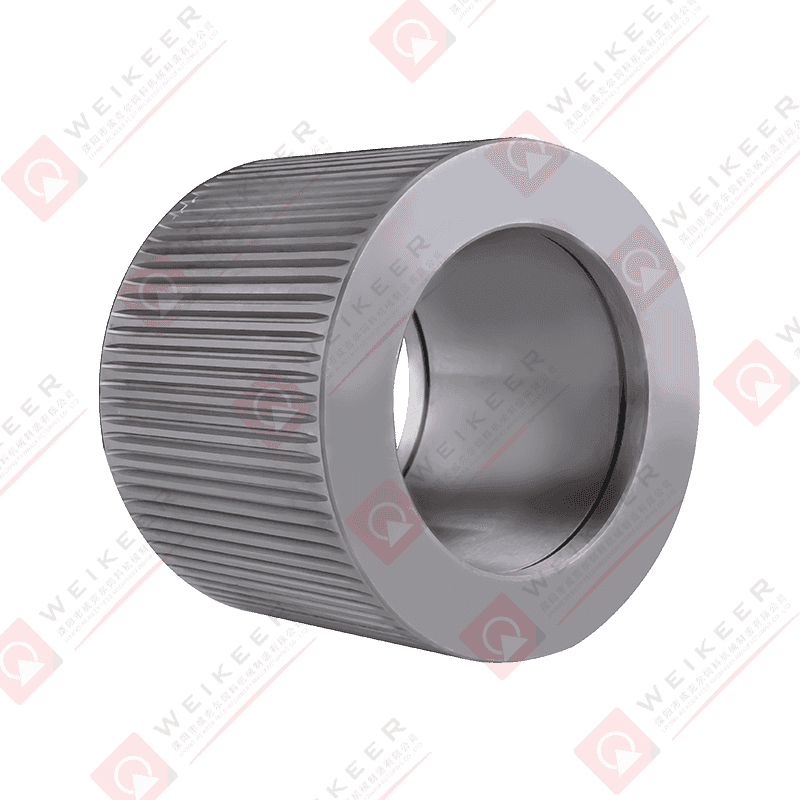

3. A estrutura do projeto do molde afeta a eficiência de descarga de material

Parâmetros como abertura do molde, taxa de compressão e comprimento do canal desempenham um papel decisivo na formação e descarga de partículas.

O projeto da taxa de compressão irracional (como muito alta) aumentará a resistência do material e causará entupimento;

A densidade numérica dos furos do molde é muito alta, o calor não é fácil de dissipar e as matérias-primas são fáceis de aquecer e aderir ao orifício;

O material do molde não é suficientemente duro e o desgaste e a deformação do canal também afetarão a suavidade da descarga.

Sugestões de solução:

Escolher uma taxa de compressão adequada de acordo com as características das matérias-primas (geralmente entre 1:4 e 1:6);

Otimizar o sistema de refrigeração para manter a temperatura de trabalho do molde dentro da faixa normal;

Verifique regularmente se o orifício do molde está deformado ou carbonizado e substitua-o ou limpe-o a tempo.

4. Parâmetros de operação e mecanismos de manutenção não podem ser ignorados

Além dos fatores técnicos acima, o comissionamento do operador e a manutenção diária do equipamento também desempenham um papel decisivo.

Sugestões de operação:

Manter uma folga adequada entre a roda de prensagem e o molde para evitar “esmagamento”;

Pare a máquina a tempo ao encontrar bloqueio para evitar maiores danos causados pela operação forçada;

Limpe a superfície do molde a cada turno e realize regularmente operações de manutenção como descarbonização e lubrificação do equipamento.

O bloqueio de moldes de pellets de biomassa é um problema abrangente que não pode ser simplesmente atribuído a um único fator. Somente partindo de vários aspectos, como triagem de matérias-primas, controle de umidade, projeto e operação e manutenção de moldes, e formando um processo sistemático de gerenciamento de produção, podemos efetivamente reduzir o bloqueio do molde e melhorar a estabilidade e economia da produção de pellets.

中文简体

中文简体